[브레톤 솔루션] 항공우주 제조의 리드 타임을 혁신하다: 하이브리드 대형 적층 제조 시스템 ‘Genesi(제네시)’

항공우주 산업은 복합재(Composite) 기술의 발전과 함께 대형, 고정밀 툴링에 대한 수요가 급증하고 있습니다. 이탈리아의 공작기계 전문 기업 브레톤(Breton)이 개발한 ‘Genesi(제네시)’는 대규모 적층 제조(LSAM)와 고속 밀링(HSM) 기능을 결합한 하이브리드 제조 시스템으로, 이 분야의 오랜 숙제였던 ‘긴 리드 타임과 높은 비용’ 문제를 해결하며 제조 공급망에 혁신을 가져오고 있습니다.

1. Genesi(제네시)의 역할: 대규모 툴링을 위한 하이브리드 솔루션

브레톤 제네시는 고성능 열가소성 소재를 이용한 대규모 적층 제조(Large Scale Additive Manufacturing, LSAM) 기술에 고속 밀링(High-Speed Milling) 기능을 통합한 대형 하이브리드 제조 시스템입니다. 이 시스템은 현대 항공기 제조에 필수적인 거대한 복합재 적층 금형(Layup Mold), 지그(Jig), 및 치공구(Fixture)의 생산 속도와 효율성을 높이는 데 핵심적인 역할을 수행합니다.

항공기 날개, 동체 섹션, 엔진 나셀(Nacelle) 등 주요 복합재 구조물을 제조하기 위한 툴링은 오토클레이브(Autoclave) 공정의 가혹한 조건을 견뎌야 합니다. 즉, 복합재를 경화(Curing)시키는 고온(최대 $180^\circ\text{C}$ 이상) 및 고압(최대 10 bar) 환경에서 치수 안정성과 구조적 무결성을 유지해야 합니다.

2. 산업 적용 사례: 오토클레이브 대응 툴링 공급망 혁신

제네시 시스템의 주요 가치는 복합재 툴링의 리드 타임과 비용을 획기적으로 단축하는 데 있습니다.

📌 툴링 사양 및 소재

브레톤의 Genesi E4 모델은 항공우주 분야의 엄격한 요구사항을 충족하는 오토클레이브 대응 금형을 생산할 수 있습니다.

- 최대 가공/출력 크기: 이 시스템은 5,700 mm X 1,700 mm X 760 mm 급의 대형 복합재 적층 금형을 출력하고 가공할 수 있는 능력을 보유하고 있습니다.

- 사용 소재: 이 시스템은 섬유 강화(Reinforced)된 THERMOCOMP 계열의 열가소성 수지(Thermoplastic)를 사용합니다. 이 소재는 복합재 경화 공정의 가혹한 고온 및 고압 조건에서도 변형을 최소화하도록 설계되어, 최종 제품의 품질을 보증합니다.

⏰ 리드 타임 단축 효과

기존 방식이 금속 가공이나 단일 블록 소재 가공을 통해 금형을 제작하여 수 주에서 수 개월이 소요되었던 반면, 제네시의 하이브리드 접근 방식은 이 기간을 며칠 이내로 대폭 단축시킵니다.

- 실제 사례: 대형 해군용 금형을 제작한 사례에서, 출력(적층)에 약 11시간, 이어진 정밀 밀링에 약 20시간이 소요되어, 대형 부품도 단기간 내에 제작 및 검증을 완료할 수 있음을 입증했습니다.

이러한 능력은 복합재 항공우주 부품 제조 공정에서 오랜 병목 현상이었던 ‘툴링 리드 타임과 높은 비용’ 문제를 직접적으로 해소합니다.

3. 항공 등급 품질을 위한 핵심 기술: AI 및 열 제어

항공우주 툴링은 비행 안전과 직결되므로 엄격한 품질 표준을 충족해야 합니다. 제네시는 이를 위해 다음과 같은 첨단 기술을 통합했습니다.

(1) 하이브리드 제조: 근접 형상 제작(Near-Net-Shape)의 활용

- 적층(LSAM): 먼저 대형 적층 제조(LSAM) 기술을 사용하여 금형을 **’최종 형상에 가까운 형태(Near-Net-Shape)’**로 빠르게 제작합니다. 이는 재료 사용 효율성을 극대화하고 가공 시간을 절약합니다.

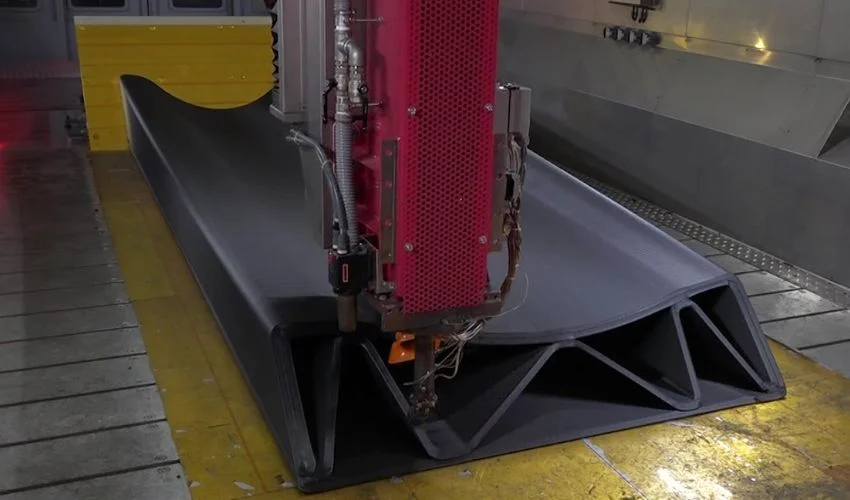

- 절삭(HSM): 이후 통합된 고속 밀링 스핀들을 사용하여 복합재 적층이 이루어지는 핵심 툴링 표면을 정밀하게 가공합니다. 이를 통해 복합재 부품 적층에 필요한 높은 치수 정확도와 매끄러운 표면 조도를 구현합니다. [Image Placeholder: 대형 3D 출력 금형이 CNC 가공되는 이미지]

(2) 예측 인공지능(AI) 및 머신러닝(ML) 기반 제어

제네시 시스템은 AI/ML 알고리즘을 활용하여 압출(Extrusion) 공정을 실시간으로 모니터링하고 제어합니다.

- 이는 각 적층된 레이어(Layer)의 정확한 융합 상태와 재료의 일관된 품질을 보장하는 데 필수적입니다.

- 결과적으로, 최종 금형의 기계적 특성과 신뢰성을 높여 비행에 사용될 부품 제조의 품질 기준을 충족할 수 있도록 지원합니다.

(3) 정밀한 열 관리 시스템

대형 열가소성 구조물을 출력할 때 뒤틀림(Warping)과 내부 응력(Internal Stress) 방지는 품질 확보의 핵심입니다. 제네시는 이를 위해 완전히 밀폐된 구조와 함께 정교한 열 제어 시스템을 갖추고 있습니다.

- 가열 작업판(Heated Work Plate): 최적의 조건에서 재료를 적층할 수 있도록 베이스 플레이트의 온도를 정밀하게 제어합니다.

- 열화상 카메라 모니터링: 열화상 카메라를 사용하여 출력 중인 부품의 온도를 지속적으로 모니터링하며, 이를 통해 최적의 레이어 접착(Layer Adhesion)을 보장하고 변형을 최소화합니다.

4. 결론: 브레톤 Genesi를 통한 제조 경쟁력 강화

브레톤의 Genesi 시스템은 대규모 적층 제조의 속도와 유연성에 정밀 CNC 가공의 정확성을 결합하여 항공우주 제조 분야의 주요 과제를 해결하고 있습니다. 이 하이브리드 기술은 복합재 툴링의 리드 타임을 획기적으로 줄이고 최종 툴링의 품질 신뢰도를 높임으로써, 고객사가 급변하는 항공우주 산업 환경에서 경쟁 우위를 확보할 수 있도록 지원합니다.