금속 절단 공정을 최적화하기 위해 새로운 기계 도입을 고려하고 계신가요?

이 글에서는 첨단 산업 분야에서 점점 더 중요해지고 있는 3D 레이저 절단 기술에 대해 자세히 살펴보겠습니다.

3D 레이저 절단은 단순히 절단 속도를 높이는 것뿐만 아니라, 높은 정밀도와 품질, 생산성 향상, 제조 비용 절감 등 다양한 장점을 제공합니다. 하지만 초기 투자 비용이 높다는 단점도 존재하기 때문에, 도입 여부를 결정하기 전에 신중한 검토가 필요합니다.

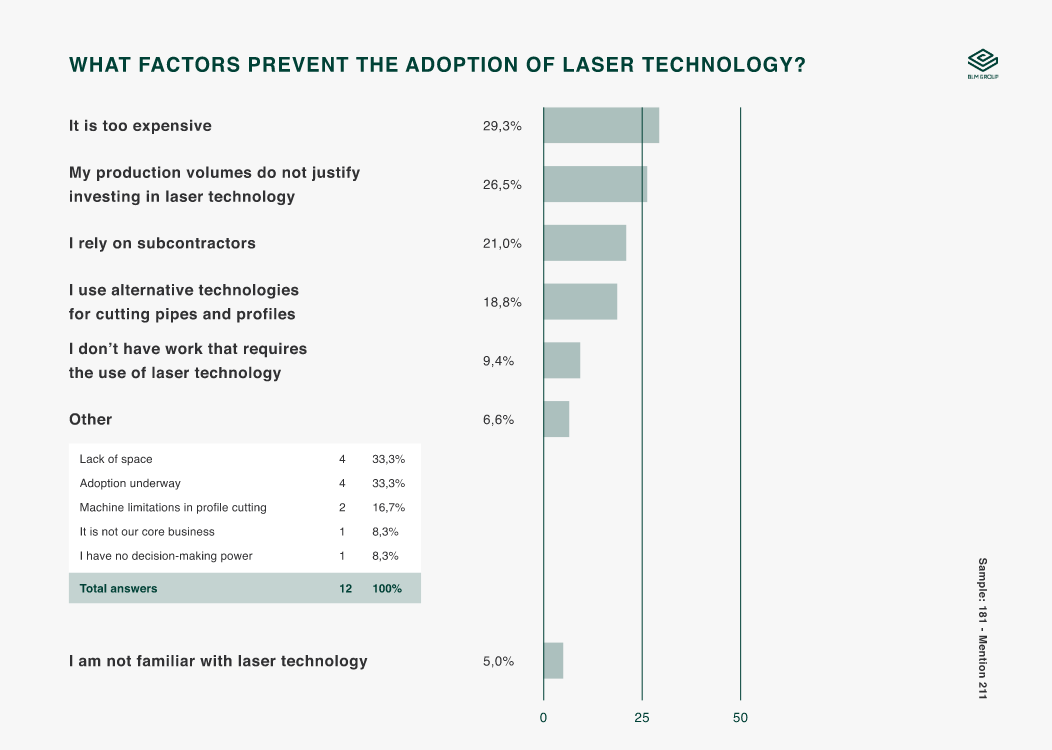

이런 시스템은 큰 투자 이기 때문에 그럴 만한 가치가 있는지 이해해야 하며, 중장기적으로 상당한 혜택을 가져올지 여부를 적절히 고려해야 합니다. 다음 표는 Go-To-Market 분석의 일부 결과를 보여줍니다. 2017년 4월부터 5월까지 총 397개 유닛(BLM 그룹 레이저 고객/경쟁사 브랜드 레이저 고객/비레이저 사용자)을 대상으로 실시한 조사에서 알 수 있듯이 레이저 도입을 저해하는 요인은 많으며 과소평가해서는 안 됩니다.

그러면 3D 레이저 절단의 장점은 무엇이 있을까요?

3D 레이저 절단에 투자하면 실제로 어떤 차이가 나는지 몇 가지 사례를 살펴보겠습니다 .

- 높은 정밀도 및 품질: 3D 레이저는 매우 좁은 레이저 빔을 사용하여 정밀하고 부드러운 절단을 가능하게 합니다. 이는 특히 의료 기기, 항공우주 부품과 같은 고정밀도가 요구되는 제품 생산에 적합합니다.

- 빠른 절단 속도: 레이저는 기존 절단 방식에 비해 훨씬 빠른 속도로 절단 작업을 수행할 수 있습니다. 이는 생산성 향상과 제조 시간 단축으로 이어집니다.

- 뛰어난 재료 활용률: 3D 레이저 절단은 재료 손실을 최소화하여 재료 활용률을 높입니다. 이는 제조 비용 절감에 기여합니다.

- 유연성: 레이저 시스템이 여러 가공 작업을 대체할 수 있으므로 부품당 시간과 비용이 절감됩니다.

- 다양한 재료 절단 가능: 3D 레이저는 강철, 스테인리스 스틸, 알루미늄, 구리, 티타늄 등 다양한 금속 재료를 절단할 수 있습니다. 또한 3D 레이저 시스템은 자동화 및 로봇 시스템과 쉽게 연동되어 자동화 생산 라인 구축에 유리합니다.

- 3D 레이저 절단이 특히 적합한 특정 산업 및 공정: 자동차, 항공우주, 가구 및 디자인 .

레이저 기술은 어떻게 부품당 비용을 대폭 줄일 수 있습니까?

여러 가공 작업을 대체할 때. 레이저 기술을 사용하여 금속을 절단하면 다음과 같은 이점 덕분에 부품 당 비용이 50~90% 감소 할 것으로 추정됩니다 .

- 복잡한 형상을 만들 수 있는 가능성

- 높은 생산성과 유연성

- 다른 구성요소와의 연결을 가능하게 하여 용접을 단순화하는 조인트 생성

- 대량 생산 비용으로 프로토타입 및 시제품 제작

- 인력 감소: 레이저 가공은 기존 기술보다 평균 5명 적은 인력이 필요합니다.

- 더 작은 기계: 기존 공정에 비해 20~30% 적은 공간

- 100분의 1밀리미터에 가까운 가공 정확도로 낭비와 그에 따른 마무리 작업이 줄어듭니다.

유연성: 고려해야 할 3 가지 요소

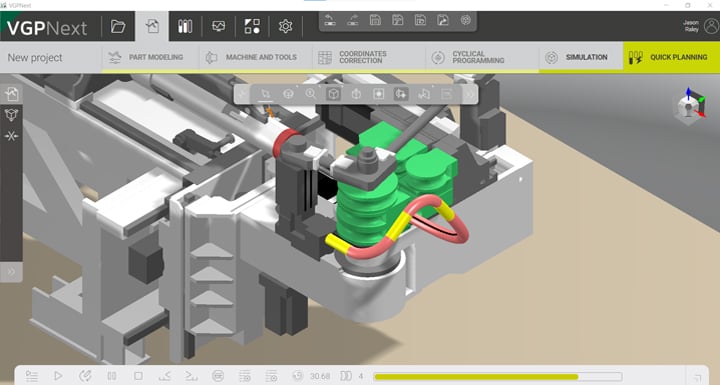

레이저 기술은 도구 교체가 필요 없고 다양한 재료를 절단하는 데 적합하기 때문에 유연성이 특징입니다. 따라서 간단하고 다재다능한 프로그래밍 소프트웨어가 필요 합니다.

유연한 5축 레이저 절단 시스템에서 찾아야 할 몇 가지 기능은 다음과 같습니다. 새로운 작업을 빠르게 프로그래밍하려면 소프트웨어가 다음을 수행할 수 있어야 합니다.

- 프로그래밍 소프트웨어

- 기계가 다른 작업을 처리하는 동안 새로운 생산 배치를 오프라인으로 프로그래밍하여 바로 생산에 들어갈 수 있습니다.

- 타사 CAD 소프트웨어에서 3D 파일 가져오는 기능

- 절단 경로를 빠르게 식별

- 잠재적으로 중요한 잠재적 문제를 식별하고 해결하며 작업 주기를 쉽고 직관적으로 개선합니다.

- 작업 시뮬레이션 기능으로 생산 시 안전성 확보

- 자동 절단 매개변수 최적화

- 유연한 레이저 절단 시스템은 절단 속도, 두께, 절단할 재료 유형, 헤드 기울기 등 다양한 요소에 따라 절단 매개변수를 자동으로 최적화합니다.

- 고정 장치 및 자재 취급 시스템

- 이를 통해 값비싼 고정 장치 사용과 값비싼 적재 및 하역 작업을 모두 피할 수 있습니다.

다양한 산업 분야에서 탁월한 솔루션을 제공하는 레이저

일부 산업은 다른 산업에 비해 이 기술로의 전환이 더 빠르게 진행되고 있습니다.

자동차

- 하이드로포밍(암, 서스펜션, 기계적 지지대)

- 스탬프 시트(차체 내부 부품, 러기지 랙, 도어)

- 곡선 튜브(배기 시스템, 섀시, 지지대)

이 분야에서 레이저 시스템을 사용하면 다음과 같은 작업이 가능합니다.

- 모양이나 표면 상태를 변경하지 않고 매우 얇고 가벼운 다양한 부품을 매우 빠르게 절단합니다.

- 절단 프로필의 품질을 유지하면서 매우 정밀한 절단을 수행합니다.

- 매우 복잡한 3차원 모양도 잘라냅니다.

항공우주

이 부문은 항상 정밀도와 품질 면에서 최고 품질 표준을 특징으로 하며, 티타늄이나 알루미늄 합금과 같은 가볍고 내구성 있는 소재를 사용합니다. 특수한 기하학적 구조를 가진 부품을 만들 때 레이저를 사용함으로써 얻을 수 있는 이점은 다음과 같습니다.

- 절단이나 칩 제거 공정과 달리 비접촉 공정으로 변형이나 미세 균열이 발생하지 않습니다.

- 열 영향 부위 없이 정확하고 빠르게 절단합니다.

- 공작기계에서 흔히 발생하는 절삭유와 칩이 없습니다.

- 여러 작업을 하나로 결합하여 반제품 취급을 줄일 수 있습니다.

- 티타늄과 알루미늄 합금을 절단하는 능력

가구 및 디자인

레이저는 에너지 소비와 매우 복잡한 3D 형상과 뛰어난 마감을 갖춘 부품을 얻는 데 필요한 프로세스 수를 줄여 디자이너가 타협 없이 상상한 모양을 달성할 수 있는 기회를 제공합니다. 레이저를 사용하는 것은 매우 가는 펜촉으로 작업하는 것과 같습니다. 이를 통해 뛰어난 디자이너는 모든 창의성을 자유롭게 표현할 수 있습니다.