항공우주 산업을 위한 기술력: 미래의 비행을 준비하다

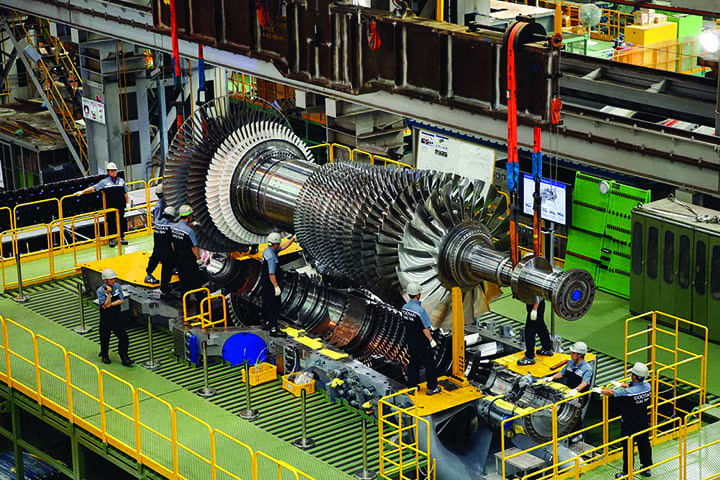

항공우주 산업은 미크론툴이 가장 집중하는 핵심 분야 중 하나입니다. 항공기 엔진 및 구조 부품 생산에서 요구되는 높은 품질과 반복 정밀도는 미크론툴의 기술력을 통해 실현됩니다. 경량화와 내열 소재 사용 증가로 인한 가공 난이도 상승은 당사 솔루션이 직접 해결하는 부분입니다.

| 제품군 | 주요 기능 | 항공우주 적용 분야 | 주요 기술 데이터 |

|---|---|---|---|

| CrazyDrill SST-Inox & CrazyDrill Cool SST Inox |

심공 드릴링 (Deep hole drilling) |

연료 분사기 및 노즐의 냉각 구멍 가공 (Machining of cooling holes in fuel injector, and nozzles) |

Ø 0.2-6.35 mm, 최대 40xD (직경의 40배 깊이), 내부 또는 통합 냉각 채널, 칩 분할 형상 (chip breaking geometry) |

| CrazyDrill Titanium & CrazyDrill Cool Titanium |

티타늄 마이크로 드릴링 (Titanium micro drilling) |

랜딩 기어, 블레이드, 디스크 (Landing gear, Blades, Disc) |

Ø 0.2-6.35 mm, 최대 10xD, 내부 또는 통합 냉각 채널, 최적화된 플루트 표면 (optimized flutes surface) |

| CrazyDrill Flex SST & Titanium |

마이크로 심공 드릴링 (Micro Deep hole drilling) |

터빈 블레이드의 냉각 구멍 가공 (Machining of cooling holes in turbine blades) |

Ø 0.2-2 mm, 최대 50xD, 통합 냉각 채널, 특수 설계된 초경합금 (engineered solid carbide) |

| CrazyMill Cool Z2 – Z6, CrazyMill Cool Ball, CrazyMill Cool Micro |

고성능 엔드 밀링 (High performance end milling) |

구조물, 날개 보, 엔진 하우징, 블레이드 (Structure, wing spar, engine housing, blades) |

Ø0.3-8.0 mm, 최대 5xD, 강성이 높은 코어와 다수의 플루트 디자인으로 안정성 확보 (rigid core high flutes number design ensures stability) |

| 맞춤형 복합 솔루션 (Custom combined solutions) |

드릴링 + 모따기 + 리밍 (Drilling + Chamfering + Reaming) |

복잡한 어셈블리 및 매니폴드 (Complex assemblies and manifolds) |

맞춤형 디자인, 코팅 및 냉각 구성 (Custom design, coating and cooling configurations) |

모든 제품은 공정 신뢰성, 반복성, 비용 효율성을 극대화하도록 설계되어 있으며, 고객의 생산성과 지속가능성을 동시에 달성합니다.

사례 연구: 항공우주 부문 성과

미크론툴은 한국 시장에서 신뢰와 상호 이해의 토대를 구축했으며, 다가오는 몇 년은 이러한 관계가 한층 더 발전할 중요한 시기라고 믿습니다.

1. 터빈 냉각홀 드릴링 (니켈 합금)

- 소재: 인코넬 718

- 공구: CrazyDrill Cool SST-Inox Ø1.2 mm, 30×D

- 기계: DMG MORI 5축 가공기

- 결과: 9,800개의 홀 가공, 사이클 타임 38% 단축, 버 없이 표면 조도 Ra 0.7 µm 달성.

2. 티타늄 엔진 하우징 리밍 작업

- 소재: Ti-6Al-4V

- 공구: Custom Reamer Ø0.9 mm

- 결과: ±0.005 mm 공차 유지, 15,000홀 이상 가공에서도 공구 파손 없음.

3. 항공기 연료 노즐 생산

- 공정: 드릴링 + 리밍 합성 복합 가공

- 효과: 공구 교체 횟수 42% 감소, 생산성 30% 향상, 표면 품질 대폭 개선.

한국 서비스 및 파트너십 강화

한국은 항공우주, 의료기기, 자동차, 반도체 및 정밀공학 분야에서 세계 최고 수준의 제조 생태계를 보유하고 있습니다. 미크론툴은 이러한 산업 발전 여정에서 전략적 파트너로서 함께하며, 최첨단 스위스 기술과 엔지니어링 전문성을 통해 한국 고객의 정밀도, 성능 및 효율성을 한 단계 더 높이기 위해 노력하고 있습니다.

미크론툴은 단순한 공구 제조사가 아닌, 고객의 정밀 가공 파트너입니다.

- 공정 최적화 컨설팅: 재질별 가공 문제를 분석하고 최적의 절삭 조건, 공구 형상, 냉각 방식을 제안합니다.

- 엔지니어링 협업: 항공우주 OEM 및 1차 공급사와 공동 연구를 진행하여 생산 목표에 부합하는 공정 개발.

- 리그라인딩 및 복원 서비스: 재연마 공구를 신품 수준으로 복원하여 비용 절감.

- 기술센터: 칩 흐름, 열 해석, 시제품 테스트 수행.

- 교육 및 지식 공유: 세미나와 워크숍을 통해 한국 엔지니어에게 세계적 마이크로 가공 노하우 전수.

Mikron Tool이 한국 파트너에게 주는 가치

- 스위스 제조 품질 신뢰성, 긴 수명, 글로벌 품질 인증 기준 충족

- 첨단 코팅 기술 고온 합금 가공에서도 마모 최소화, 날끝 유지

- 디지털 공정 지원 시뮬레이션 기반의 공정 최적화 및 실시간 모니터링

- 맞춤형 엔지니어링 협력 한국 소재 및 공정에 맞춘 공구 형상 및 냉각 설계

- 전체 수명 가치 공구 수명 연장으로 인한 비용 절감 및 다운타임 최소화

한국의 제조 산업은 세계에서 가장 정교하고 효율적인 시스템 중 하나로 평가받고 있으며, 그 중심에는 탁월한 엔지니어들이 있습니다. 미크론툴은 이들과 함께 정밀 가공 기술의 새로운 표준을 제시하고, 한국의 항공우주 및 첨단 제조 경쟁력을 세계 최고 수준으로 끌어올리는 데 기여하고자 합니다.

“혁신은 파트너십에서 시작됩니다. 미크론툴과 한국의 엔지니어가 함께 새로운 정밀의 기준을 세워갑니다.”

미크론툴: 마이크로 가공의 정점

- 본사: 스위스 아뇨(Agno)

- 생산능력: 하루 4,500개 정밀 공구 생산

- 직원: 전 세계 240명 이상

- 경험: 고성능 절삭 솔루션 분야에서 50년 이상의 기술력

- 글로벌 네트워크: 스위스, 독일, 미국, 중국에 생산 및 기술 거점 보유

미크론툴은 스위스 정밀성과 지속적인 혁신의 만남을 통해 발전해왔습니다. 지속적인 연구개발 투자를 통해, 우리는 마이크로 가공 분야의 새로운 기준을 제시하는 절삭공구를 설계 및 생산하고 있습니다. CrazyDrill™, CrazyMill™ 제품군은 티타늄, 인코넬, 스테인리스강 및 초내열 합금과 같은 난삭재 가공에 최적화되어 있으며, 높은 열 부하에서도 치수 정밀도와 표면 품질을 유지합니다.